Como escolher manômetros para caldeiras de vapor com precisão

Por: Thiago - 23 de Junho de 2025

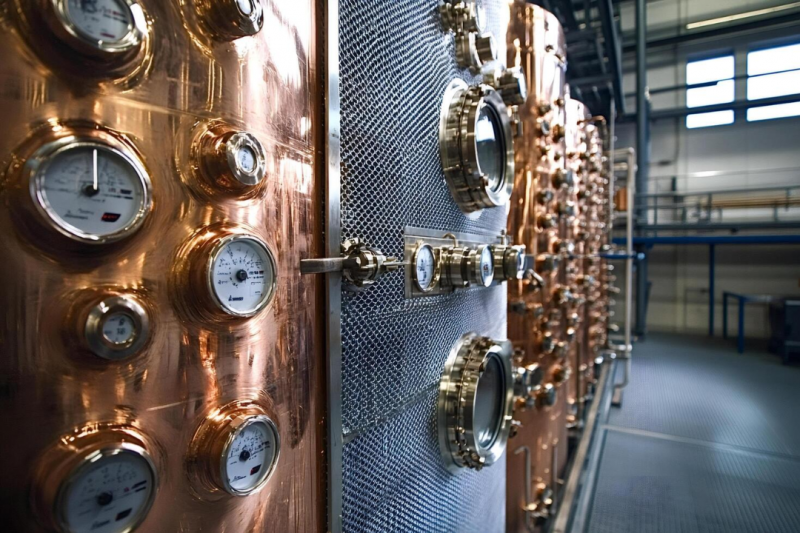

Manômetros para caldeiras de vapor desempenham um papel vital na operação segura e eficiente de sistemas de aquecimento. Estes instrumentos não apenas monitoram a pressão, mas também garantem a segurança e a eficácia das caldeiras. Neste guia, exploraremos aspectos fundamentais para considerar ao escolher manômetros adequados, além de práticas para instalação e manutenção.

Importância dos manômetros na operação de caldeiras de vapor

Os manômetros são instrumentos essenciais na operação de caldeiras de vapor, servindo como indicadores críticos da pressão interna do sistema. A monitorização precisa da pressão é fundamental para garantir a segurança e a eficiência das caldeiras.

Sem a utilização de manômetros, seria impossível avaliar se a pressão está dentro dos parâmetros seguros, o que pode resultar em sérios riscos, como explosões ou falhas operacionais.

Além disso, os manômetros ajudam na otimização do desempenho da caldeira, permitindo que operadores ajustem sua operação conforme necessário. Por exemplo, uma leitura de pressão excessiva pode indicar que a caldeira está operando em condições de estresse, o que pode levar a um aumento no desgaste do equipamento e a custos de manutenção mais elevados.

Manômetros também são vitais para o controle de processos industriais, já que muitas aplicações dependem de condições de pressão específicas para funcionar de maneira eficaz. O monitoramento constante permite que os operadores realizem ajustes em tempo real, assegurando que o sistema esteja sempre operando de acordo com as especificações exigidas.

Outro ponto importante é a conformidade com regulamentações de segurança. O uso de manômetros devidamente calibrados e mantidos é um requisito para muitos padrões de segurança em indústrias. O não cumprimento dessas normas pode resultar em penalidades e até mesmo na interrupção das operações.

Em resumo, a importância dos manômetros na operação de caldeiras de vapor reside na possibilidade de garantir a segurança, fornecer dados para otimização do desempenho e cumprir com regulamentações de segurança. Portanto, escolher e manter manômetros de alta qualidade é um passo crucial para qualquer operação que utilize caldeiras de vapor.

Tipos de manômetros utilizados em caldeiras

Existem vários tipos de manômetros utilizados em caldeiras de vapor, cada um projetado para atender a necessidades específicas de medição de pressão. Entre os mais comuns, destacam-se os manômetros mecânicos, digitais e de tubo de Bourdon.

Os manômetros mecânicos são os mais tradicionais e amplamente utilizados. Eles funcionam com um mecanismo de tubo de Bourdon que se deforma devido à pressão interna, movendo um ponteiro que indica a pressão no mostrador. Este tipo é conhecido pela sua confiabilidade e simplicidade, sendo ideal para aplicações onde a precisão extrema não é crítica.

Já os manômetros digitais oferecem uma leitura mais precisa e clara, uma vez que apresentam a pressão em valores numéricos. Este tipo de manômetro é bastante popular em ambientes industriais modernos, uma vez que pode ser equipado com funções avançadas, como alarme de pressão e log de dados. Além disso, muitos manômetros digitais permitem a integração com sistemas de automação, facilitando o monitoramento remoto.

Os manômetros de tubo de Bourdon são especialmente projetados para aplicações que demandam alta resistência a pressões extremas. Eles oferecem alta precisão e são utilizados em setores onde a segurança e a exatidão na medição da pressão são de extrema importância, como em caldeiras de alta pressão. Esses manômetros são robustos e podem suportar condições adversas, como vibrações e temperaturas elevadas.

Outro tipo a ser mencionado são os manômetros diferenciais, que medem a diferença entre duas pressões, sendo úteis em sistemas onde a pressão deve ser controlada com precisão relativa. Isso é particularmente útil em caldeiras que operam em sistemas de recuperação de calor, onde a pressão interna é crítica para a eficiência do processo.

Por fim, os manômetros químicos são usados em situações que envolvem fluidos corrosivos. Eles são construídos com materiais resistentes a corrosão e são projetados para garantir a integridade do sistema de medição mesmo em condições severas.

Em resumo, a escolha do tipo de manômetro a ser utilizado em caldeiras depende das necessidades específicas de cada aplicação, incluindo a faixa de pressão, condições ambientais e requisitos de precisão. Conhecer as diferenças entre esses tipos de manômetros é fundamental para garantir uma operação segura e eficiente.

Crucialidades na instalação de manômetros para caldeiras de vapor

A instalação correta de manômetros para caldeiras de vapor é um fator crucial que impacta diretamente a segurança e a eficiência do sistema. Um manômetro mal instalado pode levar a leituras imprecisas, colocando em risco a operação da caldeira e a segurança dos operadores. Por isso, é fundamental seguir alguns passos e práticas recomendadas durante a instalação.

Primeiramente, a escolha da localização do manômetro é essencial. Ele deve ser instalado em um local que proporcione uma leitura clara e confortavelmente acessível para os operadores. Além disso, deve estar longe de fontes de calor excessivo ou vibrações, que podem interferir na precisão das leituras. A posição do manômetro deve também evitar a influência de qualquer pressão de vapor que não esteja sendo monitorada.

Outro aspecto importante é garantir que as conexões sejam feitas de forma segura e que estejam livres de vazamentos. Isso envolve o uso de fitas veda rosca ou outros selantes adequados para garantir que as uniões fiquem firmes e herméticas. Vazamentos podem não apenas comprometer a medição de pressão, mas também causar riscos de segurança.

Além disso, o alinhamento do manômetro com a linha de vapor deve ser levado em conta. O manômetro deve ser instalado na vertical ou de forma que a coluna de líquido dentro dele não seja afetada por forças externas. Isso assegura que as leituras sejam confiáveis e precisas.

Durante a instalação, também é fundamental realizar uma calibração do manômetro. Após a instalação, todos os manômetros devem ser calibrados de acordo com padrões apropriados para garantir a precisão. A calibração deve ser realizada por profissionais experientes, utilizando equipamentos de medição confiáveis.

Após a instalação e calibração, recomenda-se também realizar testes funcionais, que envolvem a verificação de leituras sob diferentes condições de operação. Isso ajuda a garantir que o manômetro está respondendo adequadamente às variações de pressão.

Vale ressaltar que a documentação da instalação é uma parte importante do processo. Manter registros detalhados da instalação, calibração e qualquer manutenção posterior é essencial para auditorias futuras e garantias de segurança.

Em resumo, a instalação de manômetros para caldeiras de vapor exige atenção a detalhes como localização, conexões, alinhamento, calibração e documentação. Seguir essas práticas garantirá não apenas a precisão das medições, mas também a segurança na operação das caldeiras.

Manutenção e cuidados com manômetros em caldeiras

A manutenção adequada e os cuidados com manômetros em caldeiras de vapor são fundamentais para garantir a precisão das medições e a segurança operacional. A negligência na manutenção pode levar a leituras imprecisas, falhas no equipamento e riscos de segurança. Portanto, conhecer as melhores práticas de manutenção é crucial.

Um dos primeiros passos na manutenção de manômetros é a realização de inspeções periódicas. É recomendado realizar verificações mensais ou trimestrais, dependendo da frequência de uso da caldeira. Durante essas inspeções, deve-se observar sinais de desgaste, corrosão ou danos na caixa do manômetro e nas conexões. Qualquer anomalia deve ser tratada imediatamente, pois pode comprometer a operação do sistema.

A limpeza dos manômetros também é uma parte importante da manutenção. Poeira, sujeira e depósitos podem se acumular no visor do manômetro, prejudicando a leitura. Utilize um pano limpo e suave para a limpeza do visor, evitando produtos químicos agressivos que possam danificar o equipamento.

Além disso, a calibração periódica é essencial. Dependendo das normas de segurança e do uso, os manômetros devem ser recalibrados anualmente ou conforme recomendado pelo fabricante. A calibração deve ser realizada com instrumentos confiáveis e por profissionais qualificados para garantir que as medições estejam dentro dos padrões corretos.

Os manômetros também necessitam de verificações nas suas conexões, pois o desgaste ou a corrosão nas tubulações podem levar a vazamentos e influenciar na precisão da pressão medida. Certifique-se de que as conexões estão firmes e seguras, e que não há vazamentos visíveis ou são detectáveis.

Outro aspecto importante a considerar é a proteção dos manômetros contra condições ambientais adversas. Em áreas onde há variações extremas de temperatura ou umidade, é aconselhável utilizar manômetros que sejam projetados para resistir a essas condições, garantindo durabilidade e desempenho ao longo do tempo.

Se for constatado qualquer defeito funcional durante a manutenção, como leituras inconsistentes ou falhas eletrônicas, o manômetro deve ser substituído imediatamente. Utilizar instrumentos defeituosos representa um significativo risco à segurança da operação da caldeira.

Por fim, mantenha registros detalhados de todas as atividades de manutenção realizadas nos manômetros, incluindo datas de inspeção, calibrações e reparos. Esses registros auxiliam na monitoração da eficiência dos equipamentos e garantem conformidade com regulamentos de segurança.

Em resumo, a manutenção e os cuidados com manômetros em caldeiras envolvem inspeções regulares, limpeza, calibrações e verificação das conexões. Manter esses cuidados é essencial para garantir medições precisas e uma operação segura da caldeira de vapor.

Como interpretar as leituras de manômetros em sistemas de vapor

Interpretar corretamente as leituras de manômetros em sistemas de vapor é crucial para garantir a segurança e a eficiência da operação de caldeiras. As medições de pressão indicam o estado do sistema, ajudando os operadores a tomar decisões informadas sobre a operação e o ajuste da caldeira. Aqui estão algumas diretrizes sobre como interpretar essas leituras de forma eficaz.

Inicialmente, é importante familiarizar-se com a escala do manômetro. A maioria dos manômetros apresenta uma escala que indica a pressão em libras por polegada quadrada (psi) ou em bar. Ao observar a leitura, verifique a unidade de medida utilizada, pois isso é fundamental para uma interpretação precisa.

Uma leitura normal em um sistema de vapor deve estar dentro da faixa especificada pelo fabricante da caldeira. Esta faixa é definida com base na capacidade da caldeira e nas necessidades do processo. Caso a leitura esteja abaixo ou acima dessa faixa, isso pode indicar um problema. Leituras muito baixas podem sugerir que a caldeira não está gerando vapor suficiente, enquanto leituras muito altas podem indicar uma pressão excessiva que pode ser perigosa e deve ser corrigida imediatamente.

É importante também estar atento a vibrações do manômetro ou flutuações rápidas nas leituras. Essas variações podem indicar que há um problema com a caldeira, como a formação de vapor vazio, que pode prejudicar a eficiência e causar danos ao sistema. Nesse caso, uma inspeção detalhada deve ser realizada para identificar a causa.

Além disso, a interpretação das leituras deve ser feita em conjunto com outros indicadores do sistema. Por exemplo, as leituras de temperatura e fluxo de água devem ser avaliadas em conjunto com a pressão mostrada pelo manômetro. Um aumento inesperado na pressão, combinado com uma queda na temperatura, pode ser uma indicação de problemas de eficiência ou funcionamento.

Caso o manômetro apresente leituras inconsistentes ou se as leituras não corresponderem às expectativas do sistema, é essencial verificar se o manômetro está corretamente calibrado e livre de obstruções, como sujeira ou corrosão. Caso seja identificado qualquer problema, a manutenção ou substituição do manômetro deve ser considerada.

É também valioso estabelecer um registro das leituras durante diferentes períodos de operação. Esse histórico ajuda a identificar padrões e anomalias, permitindo ajustes proativos e a previsão de possíveis falhas antes que ocorram.

Em síntese, interpretar as leituras de manômetros em sistemas de vapor envolve não apenas a observação das medidas, mas uma análise contextual que considera a faixa de operação da caldeira, a correlação com outros parâmetros do sistema e a manutenção regular do equipamento. Dessa forma, a operação das caldeiras se torna mais segura e eficiente.

Soluções comuns para problemas com manômetros em caldeiras

Problemas com manômetros em caldeiras podem impactar a segurança e a eficiência do sistema, exigindo soluções rápidas e eficazes. Identificar e resolver falhas comuns é essencial para garantir operação contínua e segura. A seguir, estão algumas das soluções mais frequentes enfrentadas por operadores de caldeiras.

Um dos problemas mais comuns é a leitura imprecisa. Isso pode ser causado por sujeira ou depósitos acumulados no visor do manômetro. A solução imediata envolve a limpeza do visor com um pano seco e macio. Se a leitura ainda estiver irregular, verifique se o manômetro está calibrado corretamente, pois calibrações inadequadas podem levar a medições incorretas.

Outro problema frequente é a fuga de pressão. Se houver uma variação na leitura que indique redução de pressão, isso pode sinalizar um vazamento em algum ponto do sistema. A solução é inspecionar as conexões e as tubulações em busca de vazamentos visíveis. Caso sejam encontrados, a substituição de juntas ou reparo nas conexões deve ser realizado de imediato para evitar perda de eficiência e riscos de segurança.

Além disso, os manômetros não respondendo podem ser um problema sério. Isso pode ocorrer devido a bloqueios internos ou componentes danificados. Para resolver, é necessário realizar uma inspeção visual do manômetro e do sistema de tubos conectados. Desmontar o manômetro pode ser necessário para remover qualquer obstrução. Se o manômetro estiver danificado, pode ser mais viável substituí-lo por um novo.

Leituras flutuantes, que mudam rapidamente, podem indicar que o manômetro não está corretamente instalado ou está sujeito a vibrações excessivas. Para sanar este problema, é fundamental verificar a instalação, garantindo que o manômetro esteja bem fixado e posicionado em um local que minimize vibrações. Se necessário, instale suportes adicionais para estabilizar o manômetro.

Outro desafio comum é o desgaste no diafragma do manômetro, que pode comprometer a precisão das leituras. Para lidar com isso, deve-se realizar inspeções regulares e, se for identificado desgaste, substituir o manômetro ou o componente afetado. O uso de manômetros com diafragmas mais robustos pode ser uma estratégia preventiva, especialmente em ambientes agressivos.

Por fim, a falta de manutenção preventiva é uma das principais causas de problemas com manômetros. Estabelecer um cronograma de manutenção regular, que inclua limpeza, calibração e verificações de funcionamento, é fundamental para garantir a longevidade do equipamento e evitar falhas no futuro.

Em resumo, as soluções para problemas comuns com manômetros em caldeiras incluem limpeza regular, inspeção detalhada das conexões e dispositivos, calibragem adequada, e a manutenção preventiva. Estas práticas não apenas resolverão problemas existentes, mas também ajudarão a prevenir falhas futuras e garantirão a segurança na operação das caldeiras.

Em conclusão, os manômetros para caldeiras de vapor são componentes essenciais para garantir não apenas a segurança, mas também a eficiência das operações industriais.

Compreender seu funcionamento, realizar a manutenção adequada e interpretar corretamente as leituras são práticas fundamentais para evitar problemas e maximizar a segurança.

Além disso, ao abordar soluções para as questões comuns, como leituras imprecisas e vazamentos, os operadores podem garantir o desempenho contínuo das caldeiras.

Investir em bons manômetros e na manutenção regular contribui para um ambiente de trabalho mais seguro e produtivo, permitindo que as caldeiras operem dentro de parâmetros ideais de pressão e eficiência.